公開日:2022年8月30日

品質領域のマネジメントは、常に変化する原材料・環境・人との闘いで、グローバル化による管理領域の拡大はその困難性を高めています。本記事では、変化に対する備えと確実な変更管理の実現を情報の側面から考えます。

1. 品質管理の重要性

製造業における品質向上は、品質検査により流出防止を強化しても直行率が高まるわけではありません。これまでの記事で触れたように、品質管理は狭義の品質保証業務で、検査・是正・品質報告・再発防止などのTQM活動があり、作業手順・管理基準の作成、3S・5Sと呼ばれる現場改善、品質教育とQC活動推進などの複合的なマネジメントで品質問題の発生を最前線で防ぎます。

近年のグローバル化は、国内製造業の経営に未経験の変化をもたらし、それは重大な品質問題に発展する場合があります。そして、品質問題発生時の初動処置と経営判断の誤りが、大きな社会問題へと発展した事例は多数に上ります(例:エアバック、トラックのハブ破損)。2014年の某食品企業の異物混入の例は、インターネット(SNS)というメディアにより大問題に拡大しました。私の感想ですが、画像付きの投稿が発端となった本件は、初動処置こそ最善と言えるものではありませんでしたが、生産の完全停止と徹底した設備刷新により信頼の回復につなげ、現在に至っています。時間を掛けて徹底的に品質改善したことで消費者不信を信頼に転換し、安全というブランドイメージの確立につながったと思います。この問題で、改めて品質は企業経営の根幹であることを再認識しました。

2. 4M変更とは?製造業の変更管理と変化点管理

不確実性高まる経営環境下での品質の作り込みには、変更管理と変化点管理が重要です。変更管理は、企業が目的をもって変化を発生させ、その変化を全組織及び協力会社が協働して変化の定着まで完結することで、4M変更管理という業務名称で呼ばれています。その目的は、ポジティブな要因では性能改善やコストダウン及び製造性の改善があり、その逆に、市場や工程内の品質問題への対処による変更もあります。変更管理では、設計図面・仕様表・QC工程表・調達先が意図的に変更され、それにより品質問題が発生しないことを協働して確認しなければなりません。

変化点管理は、意図しない変化によって生じる品質問題を未然に防止することを目的とし、生産工程やサプライチェーンの変化をいかに確実に発見するかがポイントです。生産工程は多数の工程とサプライチェーンが多段階的に接続しています。よって、一つの変化を見つけると、その要因を上流工程側に遡及探索する必要があるだけでなく、下流工程側への影響も考慮する必要があります。また、意図した変化により、意図しない変化が生じてしまう可能性もあります。次章以降で、変化点をいかに見つけて再発防止に持ち込むかを考えます。

3. 時代とともに追加された要素 - 4Mから5M1E

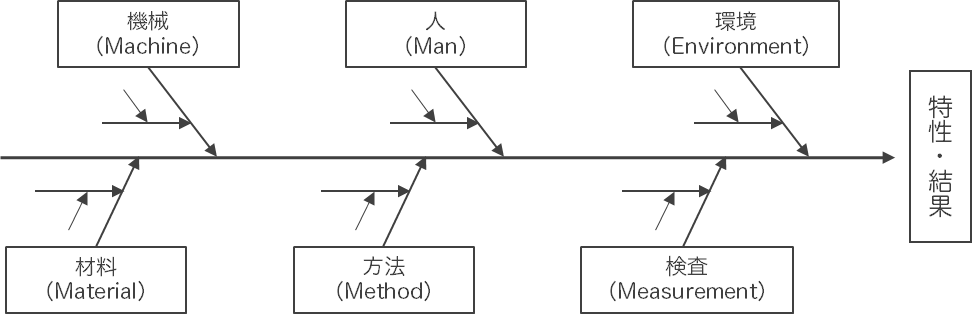

変化点管理において重要な四つの要素は、①Man:人 ②Machine:機械 ③Material:材料 ④Method:方法です。これらの頭文字から4Mと呼んでいます。生産に関与する状態を4M視点で分析して、変化点の発見に役立てます。しかし経営環境の変化に伴い新たな分析視点が追加され、5M+1Eの視点を考慮する方法が広まっています(4M+⑤Measurement:検査・測定 ⑥Environment:環境)。

温度・湿度・空気質・振動・音・光といった環境要因の変化による製造工程の影響や、測定機器の精度・条件・方法、測定者によるデータばらつきへの考慮です。生産工場のグローバル化で、国内生産の経験だけでは予測のつかない問題も増えてきたと思われます。

変化点管理の実務は、この後で述べる標準化された状態から、いつもと違う点を管理図などのツールや五感を働かせて発見することです。事前に仕事の変化を5M+1Eの視点で推定しておけば、関係者の意識が高まります。そのツールとして、QC七つ道具の特性要因図があります。中骨・小骨において、圧力・温度、新人作業者、ロット、治工具など、各製造装置で想定される外乱を事前にQC活動などで展開しておくと有効でしょう。

予測される変化点に加えて、過去トラと呼ばれる過去に経験した異常や失敗の共有も有効です。過去トラの活用といえば、故障事象の深い分析(なぜなぜ)を伴うDFMEAやPFMEAを思いつきますが、生産工程の変化点管理においても役立ちます。写真やイラストを多用し見るだけで印象付ける方法をとることで、即効性が高くKYT(危険予知訓練)の効果も期待できます。

4. 変化点を見える化する

変化点を見える化する最初の活動が標準化で、作業標準や技術標準及び作業マニュアルの作成が一般的です。3S・5Sといった職場の改善活動も、環境の標準状態を作ることで定位置化・定品化・定量化などがおこなわれ、これにより環境変化を発見し易くなります。標準状態からの新たな改善を変化と捉え、その変化を取り込んだ標準化の更新を繰り返すことが必要です。

変化点を積極的に発見するため、様々な職場改善も必要です。設備状態を把握するゲージ・パトライト・空気圧計・電圧計・温度や湿度計・動作を記録するチェック表・動画撮影などが一般的です。働く人の変化にも注意して、顔色や服装チェック、作業結果の変化などを朝礼や夕礼の場面で直接確認します。各職場の習得すべきスキル一覧や星取表も、標準化と見える化の一環といえます。

日々の作業結果(データ)については、前回の記事で触れたようにQC工程表を中心とした電子化が、変化の見える化に効果的です。作業指示・品質基準・作業結果をセットで管理し、電子データで記録及びグラフ化することで、トレサビリティと見える化の水準が高まります。例えば、次章で触れる意図した変化の場合(例:工程の作業手順を変更)、その工程の手順変化と結果変化を対比することで管理水準が高まります。

変化を見える化するには、QC七つ道具の様々なチャートが有効です。これらチャートを単純に電子化して表示するだけでなく、変化の要因側もセットで電子的に管理することで、変化点管理が強化できるでしょう。

5. 着実な変更管理の仕組み化

変化点の要因になる変更管理は、非常に難しい側面があります。それは、変更発生と変更処置の流れが複雑で変化が生じやすい点にあり、旧来の紙資料管理では指示書の紛失といった初歩的ミスが生じ易く、管理に苦労していました。

例えば、不具合や不適合が要因の場合、「発生受付⇒初動処置⇒真因分析⇒判定・変更指示⇒適用管理⇒初期流動監視」といった流れです。コストダウンや材料変更の場合は、「サプライヤ申請⇒調達部判断⇒技術部判断⇒判定・変更指示⇒適用管理⇒初期流動監視」となります。

これらの複雑性について更に言うと、関与する組織の数が多くプロセスが複数に分岐及び結合します。例えば、複数部品や材料に異なる対応を同時適用する場合(例:ハードとソフト)、関与する組織やサプライヤ数が増え、どうしても指示管理が複雑となり、適用結果の統合も大変です。変化の発生については、問題の内容によって、関与する組織と個人が常に同じでなく、業務の途中で対応プロセスや対応組織などを変更する場合があります。例えば、高度な技術的分析が必要な場合、複数の技術部門や外部機関への依頼が生じ、分析結果によっては試作や実験による検証プロセスを新規に追加するという意思決定と変化が生じます。

自動車部品企業の場合、PPAP(Production Parts Approval Process)と呼ばれる生産部品承認手続に準拠する必要があります。使用している部品や材料、製造工程(金型や治具も含む)に変更が生じた場合、納品先の自動車企業に既定の書類や証明資料を送付する必要があります。多くの企業ではPPAPに対応するため、開発途上の各種資料や実験結果等の電子管理が進んでいますが、これら仕組みと4M変更管理を上手く連携させて、確実なPPAP準拠を目指すべきでしょう。

変更管理は旧来の紙資料管理では改善が困難で、多くの企業で電子的なプロセス管理が早期に導入され、適用状況の見える化が進んでいます。改善企業では、単に書類や申請承認を電子化するといった水準に留まらず、品質情報のグラフ化や会議資料作成の効率化などにより品質朝礼や定例報告会議の工数削減を実践し、本来業務への集中を助けています。企業に分散する情報統合や、会議用資料作成を効率化する工夫が、品質管理の高度化を下支えしています。

また、電子的に蓄積された変更情報は、金の鉱脈かもしれません。研究開発におけるデザインレビューや工程設計段階での活用、また教育資料や品質管理基準への反映などが直ぐに思い浮かびます。これら情報の再活用には、正確で深く分析された多種情報のデータベース化が効果を発揮します。

品質管理に関わる業務や扱う情報の形式は、長年の活動で既に定型化している企業が多く、他の業務領域(例:設計開発)に比べて改善に着手し易い領域といえます。変更管理業務を多種のタスクが結合するシステムとして捉え、情報をシームレスに接続する業務環境の構築が急がれます。

6. 4M変更管理の業務改革事例

ITツールを活用して4M変更管理の改革に取り組まれた事例を3つご紹介します。

- 日立建機株式会社

- 部品認定(量産開始後の重要部品や製法の変更に対する品質認定業務)を電子化・体系化し、業務効率を向上、リードタイムを短縮。

- ダイキン工業株式会社 化学事業部 EHS部

- プラント変更管理のグローバル対応に向けて、国内の変更情報を海外拠点と共有化。

- 株式会社良品計画

- 無印良品のモノづくりを支える統合システムを構築。製造小売業の品質保証で肝となる工場認定と商品開発フローの標準プロセスをナビゲーション。

【参考文献】

市川享司(2013)『生産・品質トラブルを防止する なぜなぜ分析と変更管理』日刊工業新聞社。

原嶋茂(2017)『トヨタ流品質管理に学ぶ! はじめての変化点管理』日刊工業新聞社。

門脇一彦 氏

岡山商科大学経営学部教授

國學院大學経済学部兼任講師

1959年大阪市生まれ。神戸大学経営学研究科博士後期課程、博士(経営学)。ダイキン工業株式会社で空調機開発及び業務改革を実践後、2015年より電子システム事業部でITコンサルタントを担い現在に至る。2021年より現職。経営戦略、技術管理、IT活用、医療サービスマネジメントなどを研究。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション  建設業務改善ソリューション

建設業務改善ソリューション  ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER CeeD TOP

FILDER CeeD TOP  FILDER CeeD 電気 TOP

FILDER CeeD 電気 TOP  Rebro D TOP

Rebro D TOP  データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot  ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio  マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio  電子実験ノート

電子実験ノート 総合3DCG 制作ソフト Maya

総合3DCG 制作ソフト Maya  総合3DCG 制作ソフト 3ds Max

総合3DCG 制作ソフト 3ds Max  総合3DCG 制作ソフト MODO

総合3DCG 制作ソフト MODO  アニメーション制作ソフト Toon Boom

アニメーション制作ソフト Toon Boom