化学物質規制への効率的な対応、製造工程を考慮した製品仕様作り

奥野製薬工業株式会社

散在する情報を統合・標準化し、製品開発プロセスで活用。年々強まる化学物質規制への効率的な対応や、製造工程を考慮した製品仕様作りを実現。そして、品証・品管・製造が開発経緯を理解、確認して量産化。

以下は一部抜粋です。記事全文と運用イメージはこちら!

近年、化学物質規制が一段と強化されている。製造業には、国・地域によって異なる法令や増加し続ける規制物質への対応はもちろん、高度化する顧客要求への対応や自主的な管理レベルの向上が求められている。このような状況に対応し、さらに企業競争力を強化していくには、今の業務プロセスのままで良いのか、という問題意識をお持ちの方も多いのではないだろうか。そのような方に、奥野製薬工業の取り組みは様々なヒントを与えてくれることだろう。

導入の背景

部門間で情報が寸断し、非効率や手戻りの要因に。近年著しい化学物質規制強化への対応も課題

品質保証部 品質保証課

主事

岩崎 一泰 氏

岩崎氏これまでは、営業部門から研究部門へ開発依頼を行う際には、基本的に依頼書を発行して情報を伝達する事となっていましたが、担当者へ直接電話やメールで簡略的に依頼されることもありました。その場合は情報が個人持ちとなり、組織的に依頼情報が共有されていない事態を招きます。このような経緯で古い製品には当時の開発依頼の正確な履歴が残っていない物も存在し、担当者が異動・退職した場合に様々な不都合が生じていました。また、研究部門が発行した製品仕様情報は、後工程の製造部門、品管部門へ紙で回覧・承認手続きをしており、その情報をもとに、それぞれの部門で自ら必要と考える情報のみを、別のデータベースに入力、管理している状態でした。さらに、同様の情報を各部門が重複して入力する無駄があり、仕様変更が発生した場合に、すべての部門の情報が一斉に更新されずに情報にズレが生じる等の問題も発生していました。

品質保証部 品質保証課

課長

三浦 千恵 氏

三浦氏近年、化学物質に対する法規制が非常に厳しくなっており、グリーン調達等の顧客要望も強まっています。実際、含有化学物質に関するお客様からの問い合わせはかなり増えており、内容も深く詳細になっています。それらに迅速に対応し、回答内容にブレを出さないためにも、情報集約と共有化が重要になっていました。研究部門で開発した製品は、製造部門でスケールアップして製造、量産化するわけですが、その部門間の情報共有の仕組みが不充分であったため、細かい管理ポイント、注意事項等の情報が後工程に十分に伝わっていない場合がありました。その結果、初回製造時に予期せぬ問題が発生するなど、プロセスの手戻りに至ってしまう場合も見受けられました。

導入の経緯

自社の強みを損なわない自由度の高さと、変化に対応できる柔軟性でSpaceFinderを選定

三浦氏経営トップからは、『スマート、シンプル、タフネス』というスローガンが示されました。スマートは属人化の排除と標準化。シンプルは、点在散在していた情報を一元管理して、同じ情報を見ること。タフネスは、当社の強みである対応力を発揮できること。ガチガチのシステムで当社の良さが潰れてしまってはいけないので、柔軟性があって私たち自身で作り上げることができるシステムがいいなと思いました。

岩崎氏SpaceFinderは、紙ベースでやっていた業務を電子化でき、さらに、業務プロセスと連動して情報が蓄積されます。蓄積した情報を有効活用するのにも優れています。カスタマイズ性に優れた自由度の高さも魅力でした。

運用状況

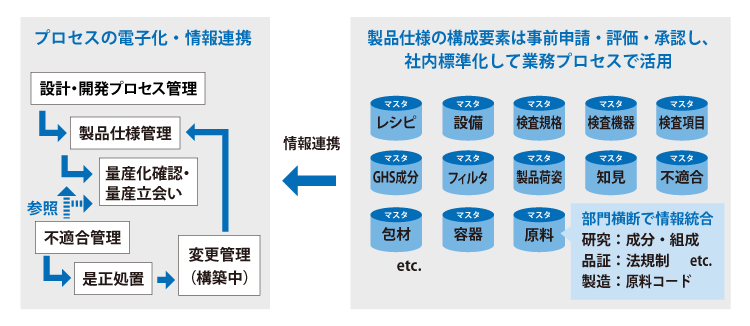

化学物質管理の効率化や部門間連携強化など、製品開発全般を支える情報基盤として活用

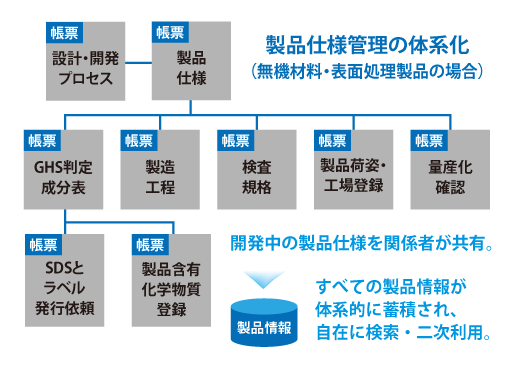

岩崎氏開発依頼では、案件概要に加え、販売予定国、用途、使用環境・輸送環境、必要な性能項目と数値、販売希望価格、優先度等を入力します。この段階で、開発期間やコスト等について営業部門と研究部門の間で調整が入ることもあります。それらの情報を、電話やメール、部門サーバ等に散在させることなく、この帳票に一本化。過去案件の検索性が高まり、情報の二次利用も容易になりました。

三浦氏以前は、開発依頼内容を製造部門、品質管理部門が目にすることは無かったのですが、システムを一元化し、情報を共有する事で、製品開発に関する詳細な顧客要望を確認できるようになりました。その結果、製造部門、品質管理部門の立場から顧客要望をふまえた助言を研究部門へすることも可能となり、設計開発レビューの精度向上に役立っていると考えます。また、開発が見送りになった案件の情報も蓄積されますので、営業部門や研究部門が検索してニーズ分析等に活用することも可能です。

設計開発に関するインプット情報の充実

岩崎氏設計開発の際のインプット情報を充実させるにあたり、品質保証部門が主導して研究部門からの情報収集や過去の不具合事例の分類整備などを実施し、設計開発に関する『過去の知見』『想定される問題点』をマスタとして整備・共有できるようにしました。類似した製品について過去発生した不具合や問題点を予め考慮し、設計開発時に同様の失敗を繰り返すことを防ぎつつ、製品開発のスピードアップを図ることが狙いです。実際の設計開発時には、その中から該当しそうな事例を選択、帳票へ入力することにしています。それが自ずと配慮すべき重要な項目となり、関係者によるチェックも必然的に実施できますので、結果として設計開発の精度や速度の向上につながっています。

三浦氏法規制についても同様で、帳票上にその製品分野が対象となる法令が一覧表示されますので、今回の案件に該当する法令をチェックします。開発担当者は性能追求を優先し、法令対応については後回しになりがちです。それが原因で手戻りも発生していましたので、開発着手前に確認を行う仕組みにしています。

重要管理項目を標準化し、確実な開発が行える環境を構築

三浦氏仕様書を作成する際に、以前は、原料や製造設備等を開発担当者がテキスト入力していましたが、製品製造に関わる重要な管理項目はマスタに登録し、開発担当者はその中から選択するという考え方に変更しました。マスタに無いものは、申請して評価した上で登録します。マスタには変更履歴やトラブル履歴も記録して、一元管理しています。

岩崎氏マスタ化された情報が帳票に反映されるので、常に正確な情報にもとづいて仕事ができます。今まではいちいち調べていたので、開発のスピードアップにもつながっています。

部門の壁を超えて情報活用。開発が効率化

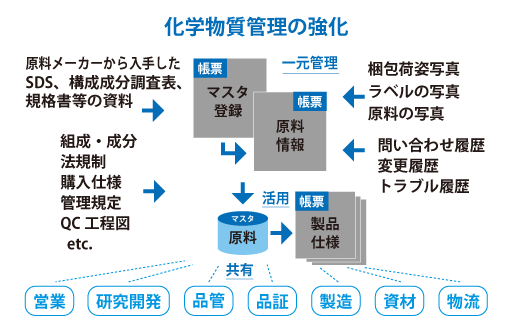

三浦氏今日では、BCP対策としてバックアップ原料を持つことがスタンダードになっています。どちらの原料を使っても製品性能に問題は無いのですが、含有成分が微妙に違うので、成分情報を管理するために、どのメーカーの原料を使用するかを研究部門が決める必要があります。以前は原料情報を管理する品証部門と研究部門との情報の共有が十分にできていなかったため、電話やメールで確認しあう事もあり非効率的なところがありましたが、今は、帳票上から原料の詳細情報を即座に確認することができます。

三浦氏当社では、禁止物質の有無だけでなく、構成成分を把握してリスクを抑えていくという考え方にもとづき、化学物質を『禁止物質』『制限物質』『管理物質』の3段階で分類しています。その管理をするための『製品含有化学物質登録帳票』を今回新たに設けました。この帳票には、『製品仕様』帳票で登録された原料の化学物質含有情報、および、各国・地域毎の既存化学物質登録情報を原料マスタから読み込めるようになっています。一つ一つ調べる必要がなく、効率的に作業を行うことができます。

三浦氏製造部門では性能や価格の違う様々なフィルタを使用していますが、研究部門とは、その情報を十分に共有できていませんでした。そこで、フィルタもマスタ化し、『製造工程帳票』と連携することで、開発担当者自身が、その製品に最適なフィルタを品番・型番で指定できるようになりました。容器情報もマスタ化したことで、開発段階で容器の写真や仕様を確認できるようになり、選択しやすくなりました。また、容器に関わるトラブルが発生した場合でも、同じ容器を使っている製品を検索できますし、どのメーカーの容器なのか、問い合わせ先はどこなのかも直ぐにわかり、迅速に対応することができます。

含有化学物質の問い合わせ対応を迅速化

岩崎氏お客様からの問い合わせを品証部門が受け付けると、以前は研究部門に問い合わせ、場合によっては、さらに原料メーカーに問い合わせるというように人海戦術での対応を繰り返していました。今は、原料をマスタ化する時点で十分な情報量をあらかじめ登録し、仕様に反映しているので、品証部門が直接含有情報を把握でき、必要な場合は、開発担当者と同じ画面を見ながら確認できます。これにより、顧客への回答時間は半減していると思います。

量産移行時のレビュー(量産化確認)を充実

三浦氏業務プロセスを見直し、新製品に対する量産実効性評価を必須化しました。その管理を『量産化確認帳票』で行っています。まず、製造、品管、品証部門が各種帳票を参照して製品仕様を事前審査。問題や確認事項がある場合は『量産化確認帳票』に記載します。上長が承認した後、関係者が集まってレビューを実施。有意義な意見が必ず出ますし、関係者が開発意図をより深く理解することができます。この運用を開始してから、非常に有効な打ち合わせを持てており、顔を合わせることも大事だなと思います。ここで出た課題を潰し、帳票に反映して議事録を添付します。

さらに、初回量産の立会いも原則実施し、開発担当者が必ず参加することになった。立会い後に会議を行い、議事録と量産結果を記録する。初回製造では、原料が溶け難かったり温度が上がり難いなど、開発時には想定していなかった事が起きる場合がある。それらを記録し、次の開発に活かす仕組みが構築されている。

| 本社 | 大阪府大阪市中央区道修町4丁目7番10号 |

|---|---|

| 資本金 | 7,000万円 |

| 従業員 | 449名(平成30年4月現在) |

| 事業内容 | 明治38年に工業薬品小分け業として創業して以来、常に「モノづくり」を念頭に技術開発型の企業として前進。現在は、表面処理薬品、無機薬品、食品の3部門を中心に事業を展開している。表面処理薬品分野では、あらゆる素材に高級な質感や耐食性を提供するために、2,700種類ものめっき薬品をラインナップ。近年は、スマホ、タブレットの普及に伴い、アルミおよびアルミ合金の表面処理剤を充実している。また、常に環境負荷物質低減製品の開発を行い、地球環境の保全に取り組んでいる。 |

取材日:2018年8月28日

- ※記載されている製品名、会社名は各社の商標もしくは登録商標です。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション  建設業務改善ソリューション

建設業務改善ソリューション  ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER CeeD TOP

FILDER CeeD TOP  FILDER CeeD 電気 TOP

FILDER CeeD 電気 TOP  Rebro D TOP

Rebro D TOP  データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot  ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio  マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio  電子実験ノート

電子実験ノート 総合3DCG 制作ソフト Maya

総合3DCG 制作ソフト Maya  総合3DCG 制作ソフト 3ds Max

総合3DCG 制作ソフト 3ds Max  総合3DCG 制作ソフト MODO

総合3DCG 制作ソフト MODO  アニメーション制作ソフト Toon Boom

アニメーション制作ソフト Toon Boom