公開日:2023年11月30日

前回記事では、工場の外部で生じる不具合やコンプレイン(苦情)をターゲットに、ICTを上手く活用して情報を集約し、それらを蓄積・分析して日々の改善や新商品開発に生かすコツをお話ししました。ICTを活用した経営情報(知識)の活用は、1960年代に提唱されたMIS(経営情報システム:Management Information System)に遡り、1990年代のPC普及と共にナレッジマネジメントとして定着し、様々な取り組みがおこなわれてきました。市場で発生した失敗知識は、「〇〇をしてはダメ、△△の設計は◇◇にする」の様に、知識を言語表現できる事例が多いでしょう。しかし、普段の仕事を見回すと、熟練者のノウハウと呼ばれるような曖昧な知識も存在します。今回は、仕事に潜む様々な知識を整理して、それらを如何に蓄積して伝承するかを考えます。

1. ナレッジマネジメントとは

ナレッジマネジメント(Knowledge Management)とは、個人が持つ知識や経験、ノウハウを組織で共有し、新たな知識創造や生産性向上を目指す経営管理手法です。日本では1970年代以降、組織やその構成員たちが持っている知識を形式化することに関心が高まりました。野中(1990)は、SECIモデルとよばれる組織的知識創造の枠組みを提唱し、知識を語り合う「場」の設定が重要と指摘しています。SECIモデルについては、次回詳しく語ります。

2. 仕事に潜む知識を分類する

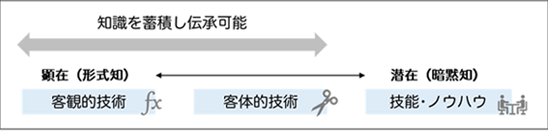

製造企業の中に存在する知識といえば、やはり技術です。普段あまり考えることのない技術という概念を少し深く考えてみます。技術といえば、強度計算や化学合成といった、自然科学の知識を思い浮かべますが、生活や仕事のあらゆる場面でも自然科学以外の様々な技術が存在します。例えば、おいしい料理の作り方、自転車の乗り方、恋愛の進め方、などは如何でしょうか。仕事を円滑に進めるための部門間の調整能力や、工程変更時の段取り方法なども、仕事に潜む技術です。

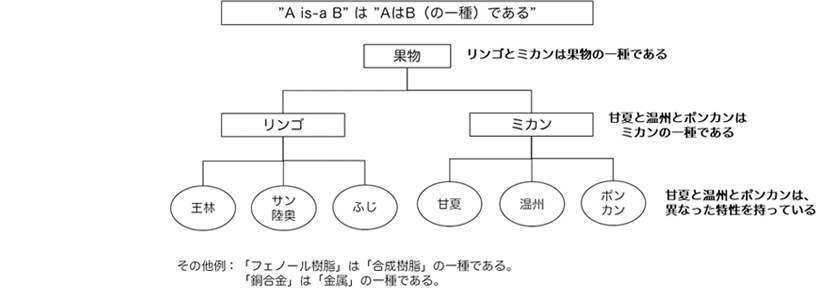

(図1)技術を分類する

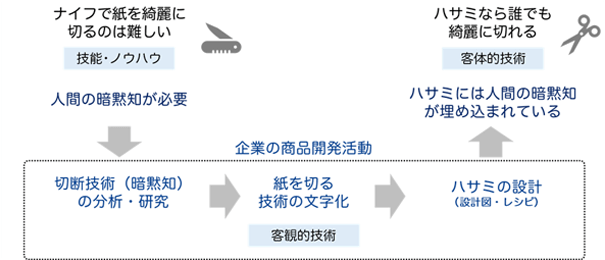

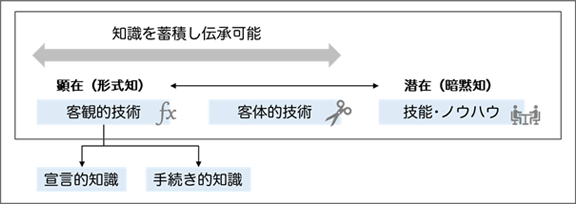

これらを整理すると(図1)、言語や数式などで明示できる知識は形式知化された技術で、客観的技術といえます。誰が見ても、同じ解釈ができる技術です。一方で、機械や道具の使い方や人間関係の調整といった言語化困難な知識は、暗黙的知識で技能(スキル)やノウハウです。匠の技といった人間に一体化して、伝承がなかなか困難な能力です。この二つの中間にあたるのが、道具や機械に埋め込まれた技術で、客体的技術といえます。図2のように、高度な加工機器や良く切れるハサミは、匠の技が機械に取り込まれ、一般人でも匠の技が発揮できるわけです。一方で、技が埋め込まれている道具や機械は、外部から見ても技の存在が簡単にはわからず、抽出と伝承が困難な側面があります。

(図2)企業の商品開発活動と知識変換

3. 顕在化している知識を上手く活用する

前章では、技術を客観的技術・客体的技術・技能(スキル)の三つに分類しました。見えない知識(技術)は蓄積や伝承は困難ですので、知識活用の最初は顕在化できた知識(客観的技術)が対象です。Anderson(1980)によると、顕在化できた知識(客観的技術)は、宣言的知識と手続き的知識といった区分で捉えることもできます。宣言的知識は、「アメリカの首都はワシントンD.C.である」「水の沸点は100℃である」などのように、事実や因果関係が説明できる不確実性の低い知識です。手続き的知識は、何かをおこなうための手順の知識で、「新幹線の予約方法」「道路使用許可の申請方法」のように、内容に不確実性が低い場合と、「冷媒配管の交換方法」「アーク溶接の方法」といった、科学知識と訓練を伴う人間の能力に頼る場合があります。後者の場合、暗黙的な内容が一部存在する知識といえます。このように、顕在化できた知識(客観的技術)にも、技能(スキル)といえる不確実性が混入することもあるので注意が必要です。この3章では、不確実性が低い宣言的知識の活用方法について、続く4章では手続き的知識の活用方法を考えます。

(図3)宣言的知識と手続き的知識

宣言的知識は不確実性を含まないために、最も蓄積と活用を手掛けやすい対象です。知識がデータベースに蓄積され、様々な課題に合わせて検索され次世代に伝承される状況が理想といえます。データベースに蓄積するためには、知識全体を把握してその構成要素を明らかにし、構成要素間の関係性を整理する必要があります。この状態を、構造化された状態と呼びます。

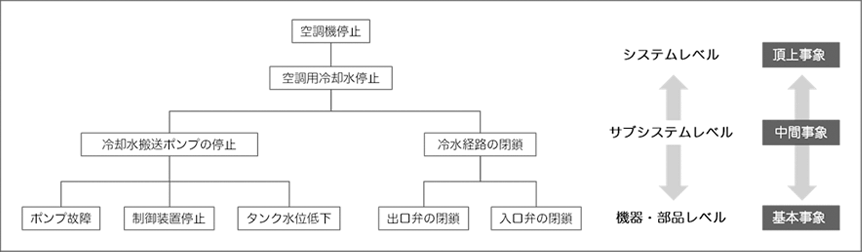

階層的・連鎖的な知識分解

例えば、失敗知識を構造的に考えるためには次の三つに分解する方法が最も簡単です。

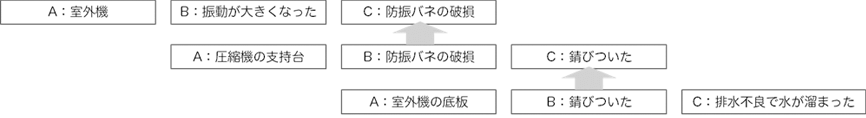

- A:どこで(例:エアコンの室外機)

- B:何が起こった(例:異常振動の発生)

- C:その理由(例:防振装置が機能しない)

実際に生じた事実を自然科学の法則でなぜなぜ展開すると、「どこで」「何が起こった(失敗)」「その理由」の三つの要素で構成される知識データが生成されます。多種の部品で構成される機械システムの場合、第4回記事の是正処置で考えたように、不良の原因は階層的に連鎖します(図4)。よって、知識データは必ず連鎖的に格納する必要があります。図5のように、下位の事象(B:何が起こった)は、上位の事象の原因(C:その理由)になります。この例では、空調機の室外に設置するドレン排水パイプの設置不良で、室外機の排水が上手くできず、溜まった水分による錆が圧縮機の防振装置の動作を阻害し、圧縮機が異常振動を起こした事例を、知識データの連鎖構成で記述したものです。

(図4)技術は階層的に連鎖する

(図5)知識データの連鎖

データベースを上手く構成して、知識データと連鎖関係をセットで格納しておけば、なぜなぜ分析を検索によって引き出すことができます。このような形で格納すれば、例えば図5の真ん中の知識データに注目すると、【B:防振バネの破損】の原因系は、下段の室外機の錆や排水不良です。また、【B:防振バネの破損】の発生時の影響系の事象は、上段の室外機の異常振動や振動による配管破断が予測されます。

言葉の標準化(マスタ化)

検索利便性を高める工夫として、検索対象の言葉を標準化(マスタ化)しておくべきです。例えば、システムや部品で検索するなら、【A:どこで】を商品等の横断で同じ言葉にすれば良い訳で、[圧縮機=コンプレッサー]のように社内に氾濫する言葉を統一します。商品が異なると、各部品が持っている機能が微妙に異なるので、商品横断で同じ言葉に統一することは容易ではありませんが、標準化検討会などを立ち上げて強力に推進するしかありません。

継承と包含の関係を考慮

知識データを構造化された状態で活用するには、継承と包含の関係を考慮する必要があります。知識の対象となる事物や概念の性質をよく知って分類すると、事物同士の共通点が存在します。見た目は全く異なるモノでも共通点が現れてきます。その一つの関係が図6で示す、A is-a Bで表現できる関係です。

(図6)A is-a B の関係

果物という概念は、リンゴやミカンといった果実全体を表す概念で、甘い果汁をもち糖分がたくさん含まれた農作物と認識されます。ミカンという概念は、甘夏や温州ミカンなどの個別品種の特性を包含した概念で、甘くてオレンジ色で木になる果物と認識されます。上位の概念は、下位にある構成物の特徴を含んだ(継承した)特徴をもっています。工業製品の場合、樹脂や鋼材といった原材料がこのようなA is-a B の関係をもちます。鋼材は、黒くて硬くて炭素を含有して電気を流す性格ですが、下位の各鋼材はそれぞれ固有の特徴を持つわけです。

もう一つがhas-aの関係で、AはBを含む関係です。工業製品の組立品がわかりやすい例で、完成品は多くのアッセンブルを含み、アッセンブルは多数の部品で構成され、材料表(BOM)の関係です。is-a とhas-aの関係は、知識データの検索を考える場合に重要となります。エンジンの品質特性は、構成部品の特性を内部に持ちます。そして様々な金属材料により構成されています。誰が検索をおこなっても、これら知識データを抜け漏れなく検索できる配慮が必要です。

技術知識をより高度に構造化して、活用する手法が提案されています。田村泰彦博士は、3章で紹介した知識を三つに分解する方法を拡張し、SSM(Stress-Strength Mode)という手法を提案しています。SSMによると、定義属性、不具合モード、ストレス、ストレングス、制御属性、の五つの要素に知識を分解します。三つの要素で展開する、「どこで」「何が起こった(失敗)」「その理由」の中で、「その理由」をストレス、ストレングス、制御属性で表現します。部品やシステムが保有する「ストレングス(耐性)」に対して、それを超える「ストレス(外的要因)」が生じると不具合に至る関係性を表現します。制御属性は、ストレングス(耐性)を作りこむ設計仕様の構成要素です。詳細は、田村(2008,2012)を参考にしてください。

4. 手続き的知識の活用を考える

不確実性が少ない宣言的知識と比較し、手続き的知識は「アーク溶接の方法」といった手順の知識で、科学知識と身体的訓練が前提となり、データベース化してもその再現性の保証が困難な場合があります。製造企業の仕事をよく観察すると、手続き的知識の活用には、知識の不確実性を考慮して二つの方法が考えられます。

一つは、公的機関への申請手続きや繰り返し品の設計など、定型化され不確実性が低い業務手続き(例:設計プロセス)です。もう一つは、研究・開発の技術的要素が強く試行錯誤と判断が含まれた手続きです。私は、前者を仕事ナビゲーション、後者を技術ナビゲーションと呼んでみます。

仕事ナビゲーションは、個別業務をどのように進めるかの手順と、個別業務を上手く組み合わせて組織間連携を図り業務を進める順番の指針です。開発する対象が毎年大きく変わらない商品や工事プロジェクトでは、見積・受注・仕様展開・設計・着手・受渡などのプロセスをある程度固定して、誰がプロジェクトリーダーをおこなっても、仕事の抜け漏れが生じない仕掛けが構築できるでしょう。この場合、個別業務に対するインプット・アウトプットの情報形式を固定すると、プロジェクト管理の精度が高まるはずです。また、プロジェクト進捗の見える化や、コンカレント・フロントローディング推進にも効果が期待できます。

技術ナビゲーションは、名前の通り特定技術を扱うための指針で、システムや部品などを設計するための具体的手順や思考の指針を示します。不確実性の高い技術を上手く取り込んで、安定的性能を出す状態に追い込む手順ですから、宣言的知識を土台にした手順のナビゲーションとなります。設計着手の順番や、使用すべき技術計算やシミュレーションの明示、途中段階での判断指針などが組み込まれ、熟練者のノウハウを形式知化して埋め込む要素が大きくなります。

これら二つのナビゲーションは、作っただけではすぐに役立ちません。特に後者は、技術の不確実性が混在しやすいので、実践と並行して知識のグレードアップと使用方法の改善をおこなう必要があります。格納される知識データや駆動させるソフトウェアは、業務実践メンバーにより、簡単に改造できるノーコード開発ツールが望ましいでしょう。

5. 顕在化していない知識を探る

顕在化した知識(客観的技術)は、構造化手法などを駆使して、コンピュータで蓄積および伝承が可能です。問題は、顕在化していない知識を如何にして顕在化させるかです。その手始めが、客体的技術の顕在化と考えます。

市場で生じた不具合は、多くの人の知識をすり抜けて発生したレアな事象であって、不具合の背後にはそれを防止した様々な知識が施されています。その一つが、図面やレシピに埋め込まれた客体的技術です。過去から引き継いだ仕様に埋め込まれ、現在の技術者が特別考慮しなくても、上手くゆくことが担保されている知識例です。客体的技術の存在を正しく認識せずに、熟練者の退職後に新人たちが設計変更を施したことで、不具合を再発させた事例は、私たちが度々経験していると思います。

客体的技術は熟練者が持つ暗黙的知識(ノウハウ)と類似しており、その存在がわかりません。しかし客体的技術が属人的なノウハウと明確に異なるのが、仕様として顕在している点です。よって、それらの抽出には特別な配慮が必要ですが、配慮すればある程度抽出可能になります。例えば、研究・開発過程では多種の試行錯誤や試作品がトライされ、最終仕様の確定に至ります。試行錯誤や試作品には、客体的技術の片鱗が見え隠れしていたはずです。それらを上手く記録する仕掛けが、客体的技術の顕在化に役立ちます。開発完了時に関係者で振り返りをおこない、不具合防止で配慮された知識をピックアップする事も有効でしょう。

もう一つが、発生した不具合の周辺の深堀です。ケーススタディーをおこなうと、FT図などから既存の設計で発生を防げている不具合も見えてきます。この知識を蓄積しないのは、もったいないことです。不具合発生をチャンスと見て、QC活動を実施して、一気に客体的技術を発掘し客観的技術に変換するのが良いでしょう。

客体的技術の特徴として、知識の一般化が困難で、特定の部品や部位固有(専用)の知識も出てきます。このような知識は一般化するのでなく、その部品やアッセンブル毎に蓄積しるほうが良い場合があります。製品のモジュール化が進む企業では、生産や発注BOMのサブ的位置付けで、品質情報を格納したBOMを併置する作戦も有効です。部品・アッセンブル毎に、過去の品質情報や利用ノウハウをデータベース化するイメージです。このように、自社のビジネス、製品、技術に適した、ナレッジマネジメントの模索が必要です。

6. 最後に

熟練者のもつ高度な知識やノウハウを形式知化して残すことは、フレデリック・テイラーの科学的管理法以降、経営学の大きな課題でした。個人の能力を組織の能力に転換し、それを改善しながら次世代に伝えることは簡単なことではありませんが、近年のICTやAIの進歩が、その実現を少しだけ後押していると感じます。人間の能力は偉大で無限の可能性をもつ不思議な存在ですが、その不思議さ恐れることなく、できるところから少しずつ蓄積と活用のトライを続けてゆくべきでしょう。

【参考文献】

Anderson, J.R.(1980)Cognitive Psychology and Its Implication, W.H.Freeman and Company.(富田達彦・増井透・川崎恵里子・岸学訳(1982)『認知心理学概論』誠信書房。)

Taylor, F. W.(1911)The Principles of Scientific Management.(有賀裕子(2009)『新訳 科学的管理法』ダイヤモンド社。)

野中郁次郎(1990)『知識創造の経営 –日本企業のエピステモロジー-』日本経済新聞社。

田村泰彦(2008)『トラブル未然防止のための知識の構造化―SSMによる設計・計画の質を高める知識マネジメント』日本規格協会。

田村泰彦(2012)『SSMによる構造化知識マネジメント―設計開発における不具合防止に役立つ知識の構築と活用』日科技連出版社。

門脇一彦 氏

岡山商科大学経営学部教授

國學院大學経済学部兼任講師

1959年大阪市生まれ。神戸大学経営学研究科博士後期課程、博士(経営学)。ダイキン工業株式会社で空調機開発及び業務改革を実践後、2015年より電子システム事業部でITコンサルタントを担い現在に至る。2021年より現職。経営戦略、技術管理、IT活用、医療サービスマネジメントなどを研究。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション  建設業務改善ソリューション

建設業務改善ソリューション  ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER CeeD TOP

FILDER CeeD TOP  FILDER CeeD 電気 TOP

FILDER CeeD 電気 TOP  Rebro D TOP

Rebro D TOP  データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot  ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio  マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio  電子実験ノート

電子実験ノート 総合3DCG 制作ソフト Maya

総合3DCG 制作ソフト Maya  総合3DCG 制作ソフト 3ds Max

総合3DCG 制作ソフト 3ds Max  総合3DCG 制作ソフト MODO

総合3DCG 制作ソフト MODO  アニメーション制作ソフト Toon Boom

アニメーション制作ソフト Toon Boom