公開日:2023年6月7日

工場の不良低減は、各工程の発生防止や流出防止に注目する活動から、品質コストの視点で工程全体を見てバランスのよい品質管理を行う指向に変化しています。本記事では、JIS Q 9027を参考に、プロセス保証の必要性とその適用を考えます。

1. 品質不良の発生と流出

工場内の不良の特徴

今回の品質の話は、モノづくり場面となる工場の活動について考えます。製造企業のモノづくりは、上流工程の企画・技術開発・設計などで製品情報を創り、後流工程でその情報を物質(例:原材料など)に転写する行為と表現できます。前者の活動で設計品質(狙いの品質)が作り込まれ、後者の活動で製造品質(できばえの品質)を実現しますが、本記事では、後者の製造品質の管理活動を考えます。

普段、何気なく使う不良という言葉ですが、一般的に製造過程における様々な仕様や図面といった判定基準を満たしていないものを不良(もしくは不良品)と呼び、満たしている場合は良品と呼びます。日本の製造業では、工場内部で生じる良品・不良品をISOの表現に準拠して適合品・不適合品と表現することが多く、市場で生じる良くない事をリコール・市場不具合・市場クレーム・コンプレインと表現する場合が多いと思います。前回記事で触れたように、一度市場に出た商品は使用者の感情が関与して、良し悪しの判断基準が曖昧になる場合がありますが、工場内部の適合品・不適合品の判断は、明確な基準によって厳格に行われる点が異なります。

両者の違いは会計上でも明確で、市場で生じた不良品には新品交換や修理及び賠償が行われ、その費用は営業活動の損金として処理されます。一方で、工場内部で生じる不適合品は、発見後に廃棄もしくは手直しにより再利用されますが、それらのロスや内部工数は製造原価に上乗せされる費用として処理されます。すなわち工場内部の品質管理活動は、原価低減活動の側面を持ち、不適合品の費用管理としてマネジメントされる場合が多いといえます。

品質を評価する指標

製造工程の品質状態の把握には、良品率・直行率・不良率(不適合率)といった指標が一般的です。良品率は、投入数に対する良品の割合、不良率は不適合品の割合で、二つの合計は100%になります。直行率とは、途中で手直しなどの修正発生がなく通常工程を経て良品に成った割合で、ノンストップの特急列車の割合です。よって、手直し品の数が多いと「良品率>直行率」の関係が生じる指標です。原価低減の観点から、「良品率=直行率」があるべき目標といえます。また、三つの指標とよく似た指標に、歩留まり率があります。これは投入した原材料からどれだけの加工結果が得られたかの比率で、工程設計の要素が多い指標といえます。例えば、アルミ板をプレス打抜加工機に投入した場合、どれだけの熱交換器が完成し、何パーセントが抜きカスとなるかの割合で、投入重量に対する完成品重量の比率が歩留まり率となります。抜きカスは不適合品ではないですが、原価ロスとなるので歩留まり率も重要な管理指標です。製品設計や工程設計時に、加工良品率を見ながら歩留まり率向上を目指す指標といえます。

発生防止と流出防止

規定した品質基準を超えた商品が市場に出てしまうと、弁解余地のない流出不具合となり即刻製品回収や市場修理が必要になります。品質管理は、不適合品を市場に出さない流出防止と、そもそも不適合品を作らない発生防止の二面で捉えることができます。流出防止の要は、様々な検査の実施です。出荷前の完成品検査(出荷検査)が最後の砦となり、各製造工程で行われる工程内検査が自工程完結を担保する重要な役割です。製造工程内でどのように製造して検査を実施するかは、QC工程表において作業手順やルール及び、検査方法と品質基準を明記して、工程全体を通じた品質管理計画が作られます。作業者に対しては教育訓練計画を立案し、作業能力の向上とヒューマンエラーの低減を行います。また、部品や原材料の品質確保の為、納品時の受入検査の実施や出荷検査報告書などを取り交わします。

前回記事で触れたように、品質コスト管理(QCM)が確立したのは1950年頃のアメリカで、その当時の品質管理活動の中心は検査にありました。流出防止のために何重もの検査が実施される中、失敗コストと検査コストの天秤から、品質コストには最適点が在るとの考えが生まれたのもこの頃です。検査至上主義の考えも、ISO9000シリーズの普及からは、設計審査や実験計画法による検証など、上流で予防する考えが主流となりました。実際問題として、製品の中に作り込まれてしまった不適合は検査で容易に検出できない場合があります。例えば、鋼鉄材料の内部に潜むクラックや空洞は、X線や破壊検査といった大掛かりな検査でないと発見が困難です。このような背景から生まれたのが、プロセスで品質を保証する考え方で、ISO9000シリーズもこの考えに準拠しています。このプロセス保証については、次の章で詳しく語ります。

発生防止についても、様々な視点の取り組みがありますが、重要な視点の一つが状態の見える化でしょう。各工程のできばえを数値で管理する活動が統計的品質管理手法(SQC:Statistical Quality Control)として定着し、QC七つ道具、実験計画法、回帰分析、多変量解析などが浸透しています。近年、低価格センサーや高速無線LANの普及に伴うIoTの活用により、大量の情報獲得が可能となりました。

工場内で扱われる一連の情報は、センサー計測値といった数値情報以外にも、製品の外観状態といった画像や、検査作業者が発する言葉(言語情報)といった多種の情報で構成されています。今後、これら情報の中から品質管理に必要な数値情報を抜き出す画像解析やテキストマイニングといった技術が一般化され、多くの数値情報の管理が可能になります。それら情報を上手く使用して未然防止や予測予防が進むと期待できます。

2. プロセス保証を考慮する

プロセス保証の考え方は、日本品質管理学会(JSQC)が2015年にJSQC規格「JSQC-Std 21-001:2015プロセス保証の指針」にて考え方を整理し、2018年に「JIS Q 9027マネジメントシステムのパフォーマンス改善-プロセス保証の指針」として制定されました。山田(2017)によると、「プロセス保証とは、決められた手順・やり方通りに行えば、プロセスの最終アウトプットが目的・基準通りになるための一連の活動である。これには、プロセスについて、インプット、経営資源、及び作業の手順に関する条件を規定し、その通りに実施できるように教育・訓練したうえで、プロセスを実施し、得られたアウトプットを検査・確認し、必要に応じて処置を行う一連の活動が含まれる」と説明しています。すなわち製品やサービスは多くのプロセスを経て実現されるので、検査だけでは保証できず、プロセスを適切に管理することで検査の測定点近傍の結果も保証可能との考えです。また、日常管理・方針管理・継続的改善は、JISQ9026、JISQ9023、JISQ9024で補われています。

プロセス保証で品質を担保する具体例として、前章で触れた検査ではその良否判定が困難な製造工程があり、それらは特殊工程とも呼ばれ、塗装・メッキ・接着・溶接やロウ付けなどが挙げられます。例えば、エアコン銅配管のロウ付けでは、ロウ付け作業要領書で作業手順と各種条件を決め、テスト材によってその妥当性を検証し、その要領書に従った作業管理を実施し、最終製品のガス漏れ検査を行って製造品質を保証する訳です。

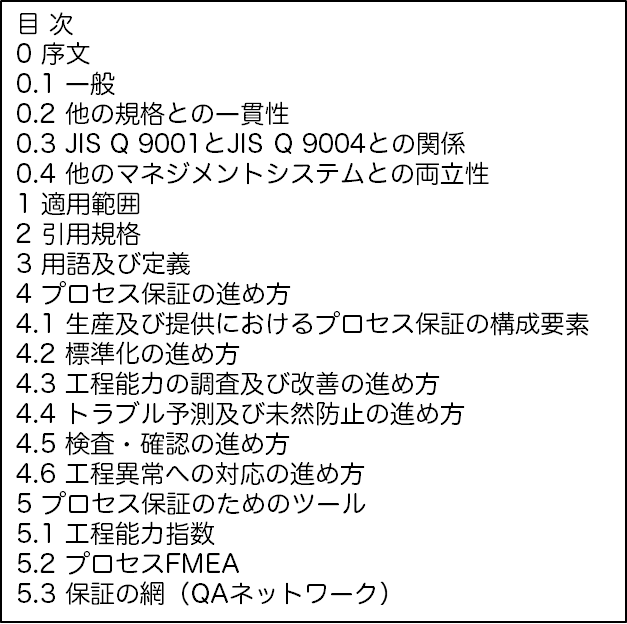

(図1)JIS Q 9027の構成

JIS Q 9027は(図1)の様に構成され、その中の4章ではプロセス保証の構成要素として、標準化、工程能力の調査・改善、トラブル予測と未然防止、検査・確認、工程異常への対応、の五つを規定しています。そしてプロセス保証を実現するツールとして、工程能力指数、プロセスFMEA、保証の網(QAネットワーク)を挙げています。

工程能力指数(Cp:Process Capability Index)は、既定の規格内(公差内)でどれだけ安定的に製品を生産できるかを表す指数で、規格の上限値と下限値の幅に対して母集団のバラツキ(標準偏差)がどの程度大きいかを表す指標です。

プロセスFMEAは工程FMEAとも呼ばれ、製造プロセスがもつリスクを工程設計段階で予測・評価して、リスクを取り除く活動です。過去トラブルのデータベースを活用したり、ベテラン社員を交えたブレーンストーミングなどで、予測精度の向上を図るべきでしょう。

保証の網(QAネットワーク)は、多種の工程で構成される製造プロセスにおいて、どの工程で不良発生を防ぎ、どの工程で流出防止を行うかを考える、製造全体を鳥瞰して品質保証を考える手法です。プロセス保証の概念が上手く取り入れられた手法の為、次章で詳細を説明します。

3. QAネットワークで重点指向

製造プロセスは多種の工程で構成されており、全工程で厳格な品質管理を行うにはコスト面や工程リードタイムを考えると現実的でなく、品質に影響する重要な工程に注力するのが現実的です。青木(2012)を参考に、トヨタグループで行われているQAネットワークを紹介します。

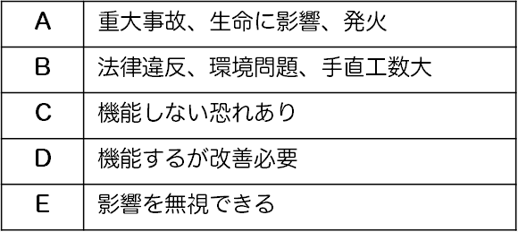

目標品質ランクの設定

まず、各工程で作業ミス(不適合)が生じた場合、市場において予測される事故がどの程度顧客に影響を与えるかをランク付けします。例えばエアコンの電気部品の場合、ショートを防止する絶縁材設置工程で作業ミスが生じると市場で電気回路にショートが起こり、最悪の場合エアコンが燃え出し、顧客がケガをしてしまいます。絶縁材貼り付け工程は顧客にケガを与える可能性があるため、表1より目標品質ランクAの工程と判断します。同様に、注意ラベルの貼り付け工程は、ラベルが多少曲がっていても見た目が悪くなるだけなので目標品質ランクDの工程と判断できます。表1は家電製品をイメージしたランク付け例ですが、ランク付けは商品の特徴と各社判断により変化します。

(表1)目標品質ランク付け例

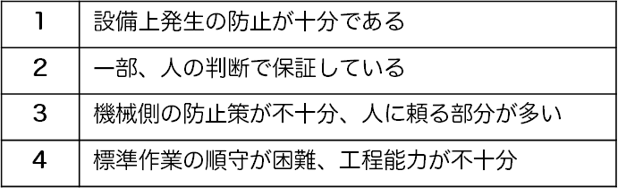

発生防止・流出防止のランク付け

次に、現在の製造プロセスがどのような状態にあるかを、作業ミス(不適合)の発生防止とそれらを見逃す流出防止の二つの観点でランク付けします。初めに、各工程で予測される作業ミス(不適合)の発生防止レベルにランク付けを行います。例えば全自動の銅配管ロウ付け工程の場合、人間の関与はゼロでロボットとセンサーが品質を担保するのでランク「1」とします。手作業による電線コネクタ接続工程の場合、作業員が手作業で接続し、品質は作業員の能力に依存してしまうのでランク「3」とするように、発生防止をランク付けします。表2に、家電製品をイメージした発生防止のランク付け例を示します。

(表2)発生防止ランク付け例

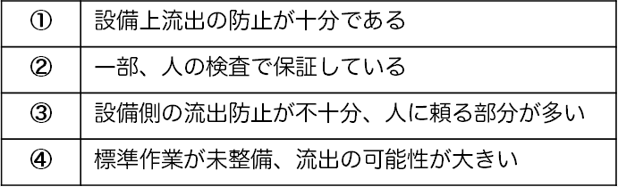

同様に、各工程で予測される流出防止のランクを決めます。例えば、画像センサーとコンピュータによる外観判定がある工程は、機械により厳密に流出防止できるのでランク「①」とします。一人の人間による外観チェックなら、気分や体調でばらつきが大きくなるのでランク「③」とします。表3に、家電製品をイメージした流出防止のランク付け例を示します。

(表3)流出防止ランク付け例

現状評価

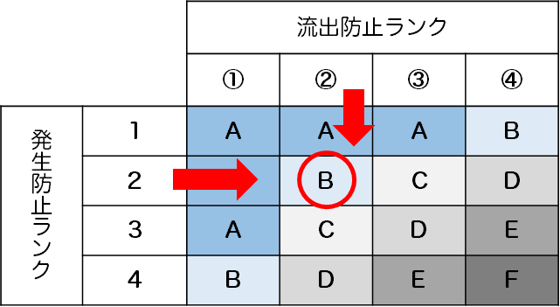

最後に、上記例の絶縁材設置工程の現在の状態が、目標品質ランクに合致しているかを評価してみます。まず表4を説明します。この表は、発生防止ランク及び流出防止ランクの状態と、目標品質ランクの対比表です。高度な発生及び流出防止(例:1、①)が成された工程はAランク、すわなち事故を絶対に発生させない高水準工程であることを示し、低レベルの防止(例:4,④)ならば、EやFランクの事故に対応した低水準工程といえます。当然、商品や製造技術及び企業判断によってこの表のランク付けは変化します。

絶縁材設置工程を評価した場合、発生防止ランクが「2」、流出防止ランクが「②」だったとします。表4より予測品質は「B」になります。しかしこの工程は、前述の通り作業ミスが製品火災を誘発するので、目標品質ランク「A」でなければなりません。よって、現状評価が「B」なので、「A」となるよう発生及び流出防止の改善が必要です。

(表4)不具合影響度の算定

出典:青木幹晴(2012)『全図解トヨタ生産工場ポカヨケのすべて』

日本実業出版社。P73を参照して筆者作成

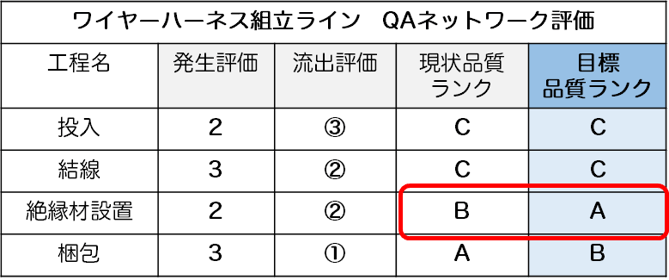

上記の絶縁材設置工程と同じように、他の工程も評価した一覧表が表5の例です。ワイヤーハーネス組立ラインは、投入・結線・絶縁材設置・梱包といった四つの工程で構成されています。現状の品質ランクが目標の品質ランクを下回ると、市場に大きな影響と損失を発生させてしまいます。逆に、現状の品質ランク目標を上回る高度なものであれば、過剰品質となり品質にコストを掛けすぎともいえます。

(表5)QAネットワーク評価の結果例

QAネットワークの活用は、工程全体に網を掛けながらも、全工程をAランクで管理するのでなく、適切な管理レベルで品質コストを抑制する活動といえます。過去トラブル集の活用や熟練者の知恵を活かした故障予測と未然防止によって、過剰とならない適度な品質コストを実現することが大切です。

4. まとめ

不適合を減らすためには、基本は発生防止と流出防止の徹底です。しかし、モノづくりのプロセスが複雑化し、関与する組織や企業が多様化する状況下では、昔のような単純な手当では対応できなくなっています。プロセス保証の考え方を取り入れて、仕事の進め方で品質を保証する思考に、従業員全員が変わるべきです。そして、計画立案・具体的作業指示・作業結果・検査結果といった一連の流れが、情報管理として統括されトレサビリティが確保されている状況を作ることが重要です。

【参考文献】

青木幹晴(2012)『全図解トヨタ生産工場ポカヨケのすべて』日本実業出版社。

西村仁(2015)『基本からよくわかる品質管理と品質改善のしくみ』日本実業出版社。

日本工業規格 JIS Q 9027 マネジメントシステムのパフォーマンス改善―プロセス保証の指針。

山田秀(2017)「プロセス保証の指針」『品質(日本品質管理学会)』,47巻3号,P237-241。

門脇一彦 氏

岡山商科大学経営学部教授

國學院大學経済学部兼任講師

1959年大阪市生まれ。神戸大学経営学研究科博士後期課程、博士(経営学)。ダイキン工業株式会社で空調機開発及び業務改革を実践後、2015年より電子システム事業部でITコンサルタントを担い現在に至る。2021年より現職。経営戦略、技術管理、IT活用、医療サービスマネジメントなどを研究。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション  建設業務改善ソリューション

建設業務改善ソリューション  ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER CeeD TOP

FILDER CeeD TOP  FILDER CeeD 電気 TOP

FILDER CeeD 電気 TOP  Rebro D TOP

Rebro D TOP  データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot  ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio  マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio  電子実験ノート

電子実験ノート 総合3DCG 制作ソフト Maya

総合3DCG 制作ソフト Maya  総合3DCG 制作ソフト 3ds Max

総合3DCG 制作ソフト 3ds Max  総合3DCG 制作ソフト MODO

総合3DCG 制作ソフト MODO  アニメーション制作ソフト Toon Boom

アニメーション制作ソフト Toon Boom