公開日:2023年9月6日

ものづくりブログ品質領域編では、市場や場内で発生させてしまった不具合や不適合を次の新商品で再発させないために、どのような仕組みや工夫が必要かを議論してきました。過去の第4回記事では、不適合発生時の迅速な初動処置と、FT図を利用した真因追究、そして戦略的なリスク予知活動の必要性に触れ、前回第6回では、工場内の不具合対策に注目してプロセス志向の重要性に触れてきました。本記事では、工場の外部で生じる不具合やコンプレイン(苦情)をターゲットに、ICTを上手く活用した仕組みつくりを考えます。

1. 市場情報の収集

顧客の声を最初に獲得するのは、B to Bや個別受注型ビジネスでは営業部門、B to Cや大量生産品ではサービス部門やコールセンターがその任務となります。近年、顧客との最前線で活躍するサービス部門では、モバイルPCやスマートフォンを活用して不具合が発生した現場から状況情報を発信したり、補用部品の手配や費用処理を行うことが可能となり、品質情報の集約が進んでいます。不具合状況の画像や動画情報も、昔に比べて容易に集約できるようになりました。また営業部門においても、受注情報や商談状況、顧客要望、苦情情報を営業拠点と本社や工場(生産、技術部門)で共有できるクラウドシステムが多く活躍しています。

市場情報の管理で、ホットなキーワードの一つが「トレサビリティ」と思います。特に個別受注型に近いビジネスでは、顧客に納めた号機管理に始まり、改造情報、補用部品の出荷、故障対応などの記録を確実に蓄積して再利用できる環境構築が目指されています。不具合発生時の水平展開に留まらず、顧客を絶対に離さない強固な関係つくりに立脚した顧客満足度向上の実現です。このような情報ループの構築は、顧客の隠れた要望や苦情といった、抽出が難しい声も確実に把握することに貢献します。どうしても、企業が顧客に接する窓口は営業やサービスなど多様に分岐し、結果として情報が分散することが多いですが、これらを確実に集約することが大切です。

2. アジャイルな活動支援と再発防止

品質活動において、もっとも神経をすり減らすのが、発煙・発火・人身事故といった重大問題の発生です。まず、発生情報を確実に集約し、瞬時の意思決定で初動処置・応急対策に動きます。そして、第4回記事の是正処置と予防処置で議論した、真因を追究して是正処置による確実な恒久対策と関連工場や関連製品への水平展開の実施です。一連の対策は、第3回記事の4M変更管理で触れた、サプライヤも含めた確実な情報伝達と実行管理が必要です。

そして、このような重大問題を絶対に再発させない組織的な仕組みが必須です。重大問題に対してクロス・ファンクショナルチームによるケーススタディーが実施され、歯止め策が規定・基準類に展開されるのが一般的でしょう。また、べからず集・過去トラ集といった、教訓や失敗を集めたハンドブックやデータベースの作成も定着しています。これら再発防止の仕組みは、新商品開発時に不具合予測(例:FMEA)活動で活用され、デザインレビューで計画の確からしさを審議するのが、ISO9001導入企業の定石です。新商品の設計内容に合わせた過去トラ・データベース検索の仕組みや、設計・作図時に適切な要領・基準類が提供できる環境整備も大切です。

3. 日々の品質活動における監視と改善活動

2章で触れた重大問題は滅多に発生しない特別な事象です。品質活動の中心は、市場や場内から日々収集される大量の品質情報の分析および監視といえます。家電製品などの場合、サービス現場からデジタル端末に入力される不具合情報や、生産工場における各ラインや製造プラントの生産量・不良率などの情報を、常に監視できる体制が望ましい姿です。コールセンターに入る顧客の声も、テキストデータとして集約できるのであれば、利用価値が高まります。また修理費や仕損費といった勘定系システム(ERP)で管理される情報も、品質情報とセットで集計できると様々なKPI管理に都合が良いでしょう。

情報活用で注目したいのが、AI技術の活用です。まだ各社とも試行錯誤の段階ですが、生産設備の運転情報と生産品の状態情報を分析することにより、品質管理値をオーバーする前にその予兆を検出しアラートが出せる仕組みも、あと少しの段階ではないでしょうか。顧客の声のテキストデータは、マイニング技術の活用により意味を持った情報に変換できる日も近いはずです。最近ブームのChatGPTの能力を見れば、その期待は高まります。このように、情報をシームレスに蓄積する環境は、過去想像もできなかった大きな成果を、直ぐにでも生みだしてくれるでしょう。

そして、監視の次に実施する重要作業は、改善活動です。発見された生産上の課題、設計上の課題、サプライヤ管理、そして原価改善といった経営課題などは、地道な改善活動で対処されます。しかしこれら慢性的課題は重大問題と違って見かけは地味ですが、時間経過と共にボディーブローでダメージを加えてきます。よって、第3回記事の4M変更管理で触れた業務状態の見える化により、早く確実に対処すべきです。

また、現状の生産品における改善では対処困難な、製品の根本的な問題も存在します。それらは、新商品開発時に対応を埋め込む必要があります。新商品のデザインレビュー時に、慢性的課題の対応計画を各組織から提出し、計画・審議される仕組みが必須です。

4. 情報システムの必要性

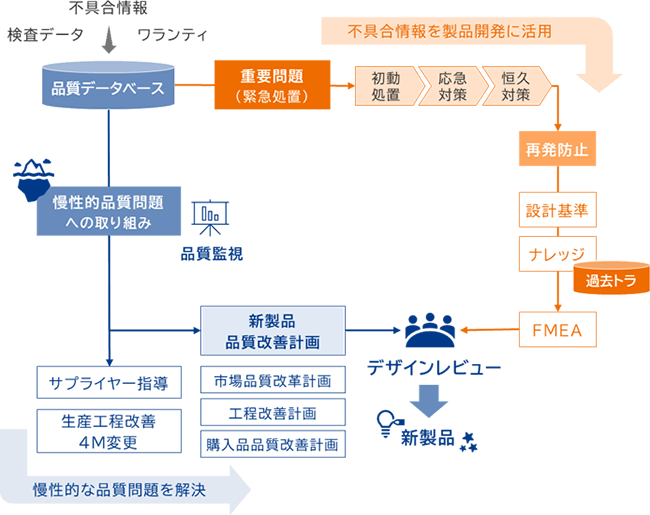

ここまでの議論を整理すると、まず全ての市場や場内の品質情報を集約して、ビッグデータを多様に解析できる環境構築が必要です。そして、重大問題については、素早い意思決定および対応が進む環境と、過去トラブル情報を新商品開発に活用できる情報ループの構築です。デザインレビューの不具合予測活動では、それら情報を確実に確認できる仕組みが必要になります。通常の品質監視においては、解析された情報に則った確実な改善活動の推進です。そして、日々の改善で対応できない課題については、新商品開発時に製品仕様や生産設備などに織り込み対処するための情報ループの構築が必要です。

図1は、ダイキン工業や大手家電企業が構築している情報ループの例です。各社とも、多種の品質情報が確実に新商品に反映されるように、業務の仕組みとICTの仕掛けを上手く融合させる工夫が行われています。

(図1)品質情報の活用サイクル

門脇一彦 氏

岡山商科大学経営学部教授

國學院大學経済学部兼任講師

1959年大阪市生まれ。神戸大学経営学研究科博士後期課程、博士(経営学)。ダイキン工業株式会社で空調機開発及び業務改革を実践後、2015年より電子システム事業部でITコンサルタントを担い現在に至る。2021年より現職。経営戦略、技術管理、IT活用、医療サービスマネジメントなどを研究。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション  建設業務改善ソリューション

建設業務改善ソリューション  ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER CeeD TOP

FILDER CeeD TOP  FILDER CeeD 電気 TOP

FILDER CeeD 電気 TOP  Rebro D TOP

Rebro D TOP  データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot  ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio  マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio  電子実験ノート

電子実験ノート 総合3DCG 制作ソフト Maya

総合3DCG 制作ソフト Maya  総合3DCG 制作ソフト 3ds Max

総合3DCG 制作ソフト 3ds Max  総合3DCG 制作ソフト MODO

総合3DCG 制作ソフト MODO  アニメーション制作ソフト Toon Boom

アニメーション制作ソフト Toon Boom