公開日:2022年10月26日

常に変化する市場環境はグローバル化によりその幅を拡大し、市場投入された製品やモノづくりに多様なリスクを発生させます。本記事では、製品やサービスが起こした「良くない事」を対処する是正処置と、将来を見越した予防処置の実践を、情報の側面から考えます。

1. 是正処置とは

製造業にとって、場内不適合や市場不具合は避けては通れない重要事項で、速やかな処置と再発防止の実施が必要です。ISO9001:2015年版では、10.2不適合及び是正処置、10.3継続的改善が相当します。

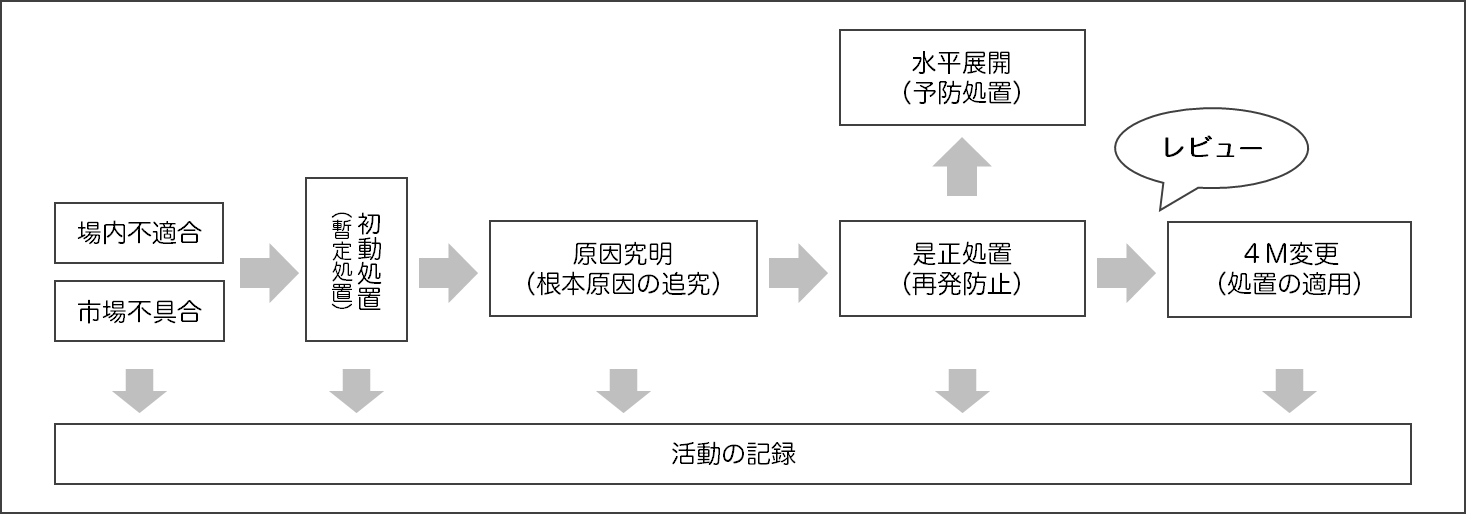

是正処置の業務プロセスですが、日本の製造業では図1の流れが一般的ではないでしょうか。不適合やクレームが検出された時点で、生産停止・出荷停止・回収と代品発送・顧客への使用中止連絡、などの初動処置が行われます。軽微な不適合の場合は、手直しや修正などの処置を施して生産を再開したり、クレーム発生状況の特別監視に移行したりします。不適合状態のままで暫定運用する場合は、代替ルールの適用と解除の確実な管理が必要です。

初動処置はあくまでも仮の処置であって、次ステップで真の原因追究と影響予測を工数と時間を掛けておこないます。論理的なぜなぜ、FT図(Fault Tree Diagram)、4M視点分析(人・機械・材料・方法)、検査結果等のトレース、など真因を追究し恒久処置を決定します。調達や製造要因に留まらず、設計要因にまで遡及する根深い問題の場合は、組織横断のクロスファンクショナルチームを編成して問題解決に当たります。

私の経験では、真因追究の過程で「過去の資料やデータが直ぐに出てこない」が多発して苦労しました。設計審査・型式試験・受入検査といった、定型化されルーティン化している業務は良いのですが、試作試験結果・シミュレーション・業務連絡書などの個人に依存し易い業務の場合、どうしても紙情報が書庫に眠ったり、データが個人で保有されていたりと大変でした。QMS構築とセットで、普段の活動記録の電子化に配慮すべきだったと痛感します。

原因追究の後は対策の適用ですが、これは前回記事の4M変更に相当します。設計・製造・調達などの仕事に変化を与えるため、客観的レビューを組込み、変更の妥当性を審査しながら慎重に進める必要があります。そして変更後の初期流動等の結果から、対応の有効性審査をおこない、一連の施策の妥当性を評価します。

2. 是正処置と予防処置

予防処置はISO9001:2008年版では、8.5改善、8.5.1継続的改善、8.5.2是正処置、8.5.3予防処置の様に是正処置とセットで記述されていました。すなわち、同種の不適合が他の製品や工程で発生することを防止する水平展開として把握されていました。同種の作業工程、同種の材料や部品、同種の形状や使用条件、といった類似点を洗い出し、不適合要因の存在有無の確認と処置をおこないます。大きな不適合が発生した時、品質ニュースや速報を流し、先ずは警戒アラートを発することが予防処置の一歩です。その後の追究で明らかになった要因は、連絡書等で関係組織に連絡するに留まらず、リスクの存在可否や処置完了まで、確実にフォローする業務管理が大切です。

ISO9001:2015年版では大幅な変更があり、10改善、10.1一般、10.2不適合及び是正処置、10.3継続的改善となり予防処置の表現が無くなり、6.1リスク及び機会への取組みが新たに追加されました。ISO9001:2015年版付属書Aでは、不適合の水平展開は是正処置の一部として実施し、予防処置には将来発生しうるリスクをQMSの枠組みで予測回避することを要求しています。過去発生したリスクの回避は当然で、未経験のリスクを組織活動で確実に未然防止することが強調されました。

リスクの増大や変化を、どのような組織及び活動で予測すればよいのでしょうか。例えば、地球環境への配慮から、顧客要求が○○○に変化するので、△△△の準備が必要になるといった、事業や商品企画に関わる水準が考えられます。更に、顧客要求の変化が商品使用条件に影響し、○○○のストレスが◇◇◇に変化するので、△△△のリスクが増加するといった設計開発や製造に関わる水準も有ります(例:グローバル化による生活習慣の違いで、洗濯機に重い野菜や靴などが投入され、過大な負荷が発生する)。

過去経験したことのない問題を、事前に予知することは簡単ではありません。将来AIによる高度な予測が可能になるとして、今はその準備が必要です。まず、発生している不適合を適切に分析して、ナレッジデータベースに格納することです。そして、不適合の要因となるストレス情報を多く蓄積することで、将来のAIより先にベテランの思い巡らし力による高度な予知が可能になるはずです。まずは、「そんなストレスが生じるのか。知らなかった。」ということが起こらないような施策を打つことが、今できる最善のリスク回避といえます。

3. 誤った是正処置の例

日々の品質業務に追われる中で、誤った状態で是正処置が完了していることはないでしょうか。その一つが、活動が修正レベルに留まっている例です。修正とは応急処置・暫定処置で、不適合の直接的原因だけを除去して根本原因の除去に至っていない状態です。修正は言わば「モグラたたき」で、その時だけの処置で終わるなら、しばらくすると問題は出現します。是正処置のゴールは再発防止であることを、組織ルーティンに定着させておきたいです。

もうひとつが、是正処置に対して有効性レビューが置き去りになっている例です。施した施策が確実に定着して、問題の再発が無いかの検証です。問題になるのは、有効性レビューの実施タイミングです。社内規定で、「〇〇週間後に実施」と固定の期間と実施責任者が設定されている例が多いと思います。注意したいのが、問題の真因と施策によっては、この期間を短く、もしくは継続監視すべき内容の出現により長期間に渡る場合があります。不適合の状況に合わせて、フレックスな運用も考慮したいです。

有効性レビューで悩ましい問題が、再発の定義ではないでしょうか。同じ製品で同じ事象が現れれば判断は早いですが、類似商品や類似工程でよく似た事象が発生した場合です。全く同じでない類似の不適合は、その判断に迷う場合が多いはずです。4章でお話しする確実な原因追究と、それにより得た自然科学の法則を再発判定の根拠にすべきです。表面に現れている事象が異なっていても、発生原因が同種のストレスならば再発です。品質改善は、しっかりとした真因追究に尽きるといえます。

4. 正しい是正処置のとり方

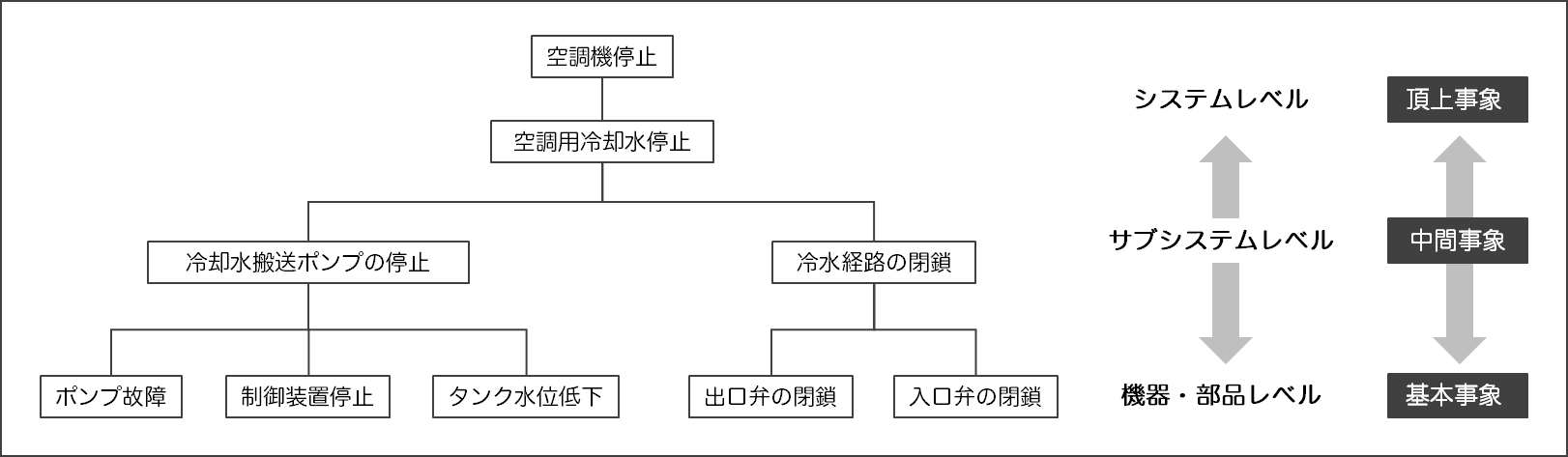

正しい原因追究が、是正処置の結果を左右します。その活動の中心が、故障解析の為のFT図作成ではないでしょうか。FT図は、システムで望ましくないことを頂上事象として、その頂上事象を発生させる事象を、サブシステム・部品・機器レベルに展開します。FT図の詳細は専門書の解説に任せるとして、これら故障解析の実践で困った経験についてお話します。

恐らく多くの企業で、過去作成したFT図が社内に蓄積され再使用できる状態になっているのではないでしょうか。扱っている製品やシステムが大きく変化しないならば、過去の検討結果は貴重な財産として利用可能です。特に、1990年代のISO9000認証取得によって、さまざまな業務シーンで故障予測と原因解析が必須となり、業務に定着したとおもいます。

前述のように、FT図はシステムの問題をサブシステム・部品・機器レベルに展開しますが、その目的が「犯人捜し(担当者捜し)」の展開に留まり、自然科学の諸法則に則った真因追究に至っておらず、使えないFT図が多く存在したことです。例えば図2の空調機停止問題では、最下位がポンプ・制御装置・制御弁などの部品レベルに展開され、問題箇所とその責任部門(例:設計・調達・製造)が明らかになり、是正処置が進みます。業務遂行を目的としたFT図では、本例のように、問題部品及び担当部門の明確化で留まり、真のストレス解明といった科学的活動が置き去りにされる例を経験しました。

たとえば本例が、制御装置内の冷却不足による、電子部品の熱的破損であったとします。空調機器の内部が適切に冷却されず、たまたま制御装置内の電子部品が破損した例で、真因である熱ストレスが抽出できていません。熱ストレスがあるならば、他の部品が熱により破損する危険性もあったのですが、業務部門展開に留まり科学的には使えないFT図の事例といえます。

本例は 電子部品に熱ストレスが掛かり、許容温度を超えて破損に至ったので、破損した電子部品の耐熱性を高めるだけでは修正にすぎません。なぜ熱ストレスが発生したのか、冷却方法の不備なのか、発熱体の配置ミスなのかなど、熱ストレス発生を頂上事象において、別の故障展開を実施すべきでした。すると、今まで考えていなかった、新たなストレスの存在が明らかになるかもしれません。

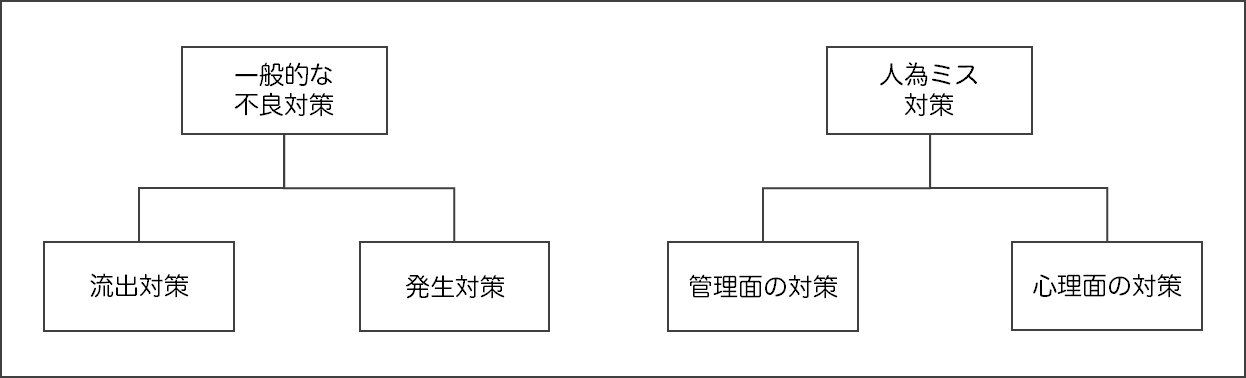

故障解析の中で、どうしても対応に困るのが人為ミスではないでしょうか。人為ミスを組織の責任と捉え、日常の管理活動の不備として把握すべき要因と考えます。富澤・中山(2017)では、是正処置を一般的な不良対策と人為ミスの対策に区分して考えることを提唱しています。発生不具合に対して、一般的にFT図を作成すると、人為ミスは発生原因の一項目として扱われますが、人為ミス対策を頂上事象に、管理面と心理面を考慮したFT図を作成することで、より深い人為ミスの再発防止が可能になります。

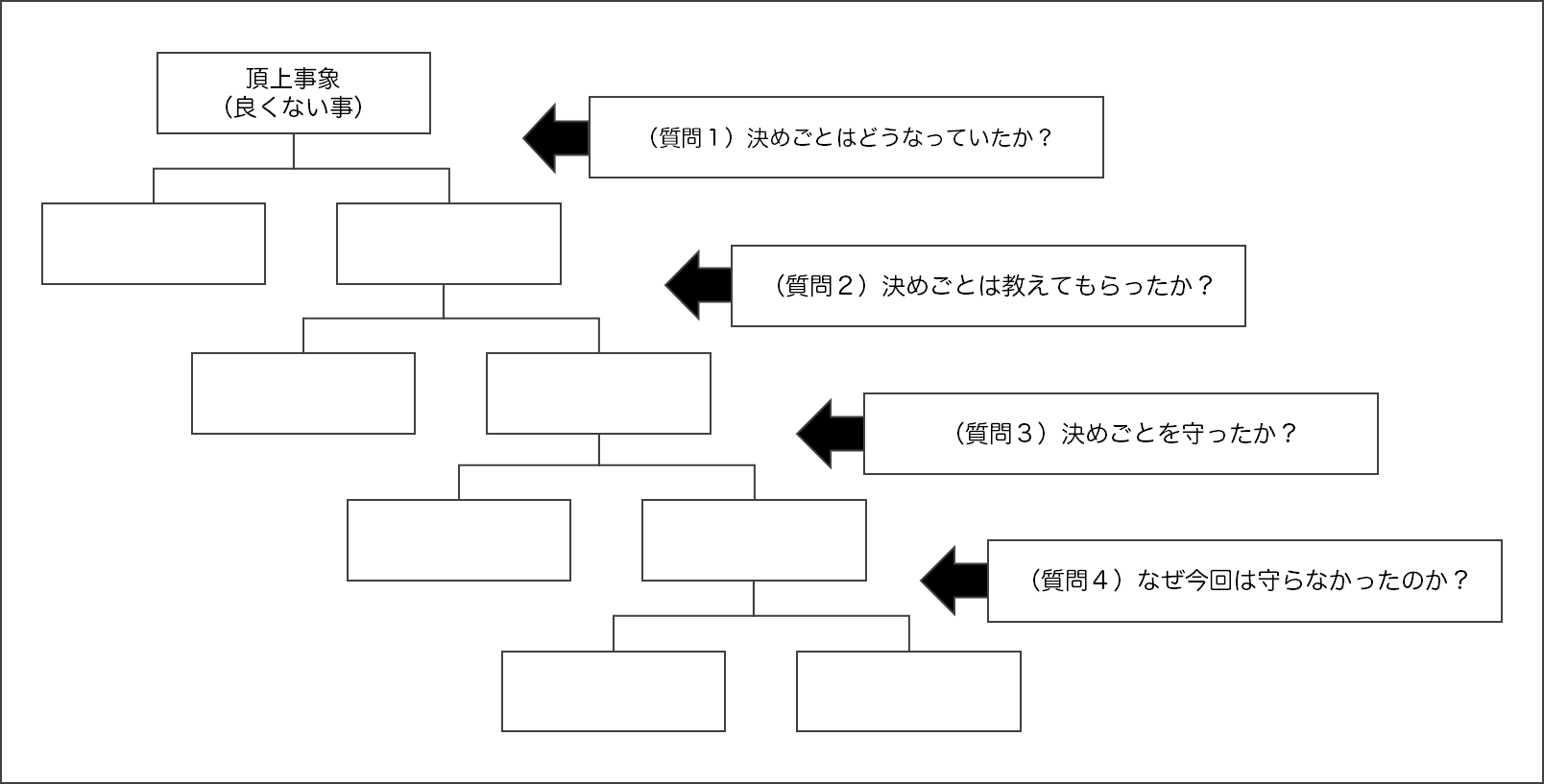

人為ミスの場合、物理現象やシステム構成に従った論理的な故障解析はなかなか難しく、分析を実施する人によるバラツキも大きくなります。それを解決するために、富澤・中山(2017)が示す4つの質問を用いた原因特定方法も、非常に有効とおもいます(図4)。4つの質問で展開すると、質問1と2で決め事(ルール)の抜け漏れや、従業員への教育とフォローの不備といった、日常の管理活動で手当てできる問題が抽出できます。そして、最後に残るのが、決めごとを忘れた・決めごとを守ったつもり、といった心理的側面の問題です。これらは、発生案件ごとに作業者の状況が異なり、どうしてもルールによる管理が困難な問題です。作業者の心理的側面にまで踏み込んで、発生メカニズムの仮説を設定して改善を進めるべきでしょう。

5. 電子システムの活用可能性

確実な是正業務実践には、1.不適合の真因追究(特にストレスの明確化)、2.是正を構成する各業務の管理強化、3.組織的なリスク予知活動の三点が重要といえます。不適合の真因追究には、製造情報のトレサビリティ向上と、設計情報の構造的蓄積が不可欠です。設計段階の情報管理においては、デザインレビュー等の節目情報や最終検査情報などは、比較的早い段階から電子化による管理が進みました。しかし深い真因追究にはこれだけでは情報不足で、設計過程で実施したシミュレーションや試作試験といった、開発段階の確認情報(中間成果物)もトレースできる環境構築が必要です。開発途上の様々なプロセスや小さい意思決定の節目にも気を配り、プロセスの電子管理を目指すべきです。

不適合の真因追究から対策に至るまで、特に後半の変更適用(4M変更)はプロセスが複雑で長い時間が掛かる場合が多くあります。コントロールタワーである品質管理部門は、是正の各業務の進捗を見える化し、完了まで徹底したフォローアップをおこなうべきで、それには電子管理の力が必要です。

リスクの予知については、全組織で経験した情報を構造的にデータベース化して、新条件に合わせて検索できる環境を提供することです。技術者による未知のストレスの思い巡らしを支援する、多種の切り口で検索可能なデータベースが望まれます。更に、FT図をデータベース化できれば、FMEA(故障予測)にも利用は広がります。

6. 是正処置業務の改革事例

ITツールを活用して、是正処置業務の改革に取り組まれた事例を3つご紹介します。

- 株式会社島津製作所

- 航空機器に求められる厳格な品質マネジメント。そのワークスタイルを変革し、変更管理と不適合審査のリードタイム短縮と業務効率化を実現。

- ダイキン工業株式会社 化学事業部 EHS部

- プラント変更管理のグローバル対応に向けて、国内の変更情報を海外拠点と共有化。

- コニカミノルタ株式会社

- 品質トラブルロスの削減と顧客満足度向上を目指すDigital QA改革。業務をIT化し、散在する情報を自動的に集計・解析して自在に活用することで、不具合対応日数の削減、品質改善サイクル強化を実現。

【参考文献】

小野寺勝重(2000)『国際標準化時代の実践FTA手法―信頼性、保全性、安全性解析と品質保証』日科技連出版社。

冨澤祐子・中山賢一(2017)『あらゆる職場ですぐに使える 人為ミスの未然防止手法 A-KOMIK:人為ミスゼロ実現のための考え方と手法』日科技連出版社。

門脇一彦 氏

岡山商科大学経営学部教授

國學院大學経済学部兼任講師

1959年大阪市生まれ。神戸大学経営学研究科博士後期課程、博士(経営学)。ダイキン工業株式会社で空調機開発及び業務改革を実践後、2015年より電子システム事業部でITコンサルタントを担い現在に至る。2021年より現職。経営戦略、技術管理、IT活用、医療サービスマネジメントなどを研究。

お問い合わせ

受付時間 9:00-17:30(土・日・祝除く)

メールマガジン登録

「ダイキン 製造業向けITソリューションNEWS」

イベント情報やものづくりブログなどお客様に役立つ情報をお届けします。

製造業向けITソリューション

製造業向けITソリューション  建設業務改善ソリューション

建設業務改善ソリューション  ビル管理業務支援 DK-CONNECT BM

ビル管理業務支援 DK-CONNECT BM FILDER CeeD TOP

FILDER CeeD TOP  FILDER CeeD 電気 TOP

FILDER CeeD 電気 TOP  Rebro D TOP

Rebro D TOP  データ・サイエンス・ソリューション Pipeline Pilot

データ・サイエンス・ソリューション Pipeline Pilot  ライフサイエンス向けソフト Discovery Studio

ライフサイエンス向けソフト Discovery Studio  マテリアルサイエンス向けソフト Materials Studio

マテリアルサイエンス向けソフト Materials Studio  電子実験ノート

電子実験ノート 総合3DCG 制作ソフト Maya

総合3DCG 制作ソフト Maya  総合3DCG 制作ソフト 3ds Max

総合3DCG 制作ソフト 3ds Max  総合3DCG 制作ソフト MODO

総合3DCG 制作ソフト MODO  アニメーション制作ソフト Toon Boom

アニメーション制作ソフト Toon Boom